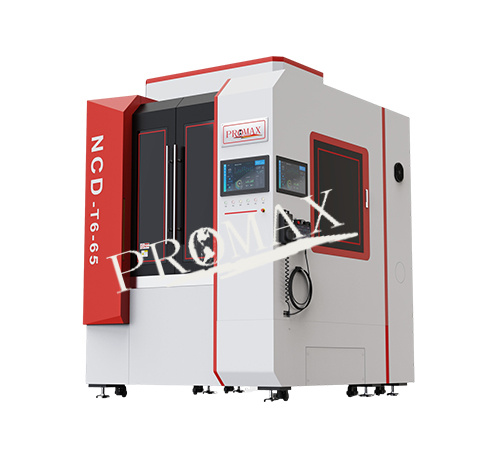

■ 제품 특징:

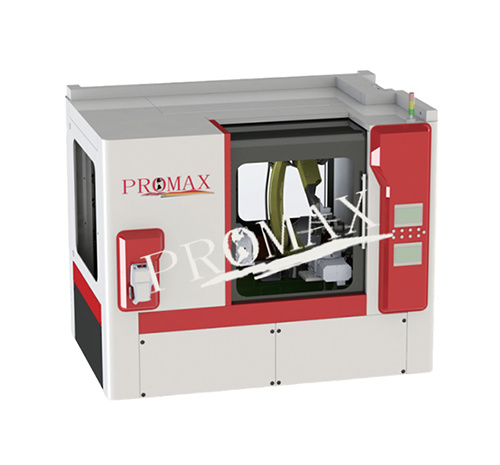

● 6축 동시 가공: 크래들이 ±110°로 흔들리며 C축에서 360° 회전; 도구는 ±180°로 흔들립니다.

● 회전 커터 헤드: 40,000 RPM에서 작동하는 6개의 전기 스핀들(4.5–7.5 kW)로 장착되어 도구 교체 시간을 없애 효율성을 높입니다.

● 고급 CNC 시스템: Yaskawa 및 맞춤형 지능형 연마 시스템을 활용하여 125 ms 통신 주기로 고속, 고정밀 모션 제어를 제공합니다.

● 도구 옵션: 플로팅 도구, 강성 도구, 소프트 도구 및 연마 도구를 포함합니다.

● 지속적인 냉각: 파워 헤드 도구를 위한 가스-액체 냉각으로 도구 재설정이 필요하지 않습니다.

● 공압 클램핑 장치: 안전한 작업물 처리를 위한 동적 회피 및 슈퍼 포인트 클램핑 기능이 있습니다.

● 최적화된 디자인: 큰 크래들 스윙과 지속적인 도구 스윙을 갖춘 중공 장치 디자인으로 원활한 작동을 보장합니다.

● 내구성 특징: 오일, 부식 및 먼지에 저항하며 열처리 및 표면처리된 재료로 긴 수명과 안정성을 제공합니다.

■ 6축 기계 매개변수

| 일련 번호 | 프로젝트 이름 | 매개변수 항목 |

| 1 | 피드 축 수 | 6 |

| 2 | 구성 도구 수 | >=4 |

| 3 | X축 이동 | 650mm |

| 4 | Y축 이동 | 550mm |

| 5 | Z축 이동 | 320~450mm |

| 6 | A축 이동 | >=±120° |

| 7 | B축 이동 | >=±190° |

| 8 | C축 이동 | ±360° |

| 9 | 가공 가능한 부품의 최대 직경 | φ720mm |

| 10 | X축 반복 정밀도 | 0.03mm |

| 11 | Y축 반복 정밀도 | 0.03mm |

| 12 | Z축 반복 정밀도 | 0.03mm |

| 13 | A축 반복 정밀도 | (호도) <1 |

| 14 | B축 반복 정밀도 | (호도 세트) ≤10 |

| 15 | C축 반복 정밀도 | (호도 세트) ≤10 |

| 16 | X축 최대 속도 | 600mm/S |

| 17 | Y축 최대 속도 | 600mm/S |

| 18 | Z축 최대 속도 | 500mm/S |

| 19 | A축 최대 속도 | 235°/s |

| 20 | B축 최대 속도 | 205°/s |

| 21 | C축 최대 속도 | 205°/s |

| 22 | 최대 복합 속도 | 980mm/S |

| 23 | 작업대의 최대 하중 | 70kg |

| 24 | 단일 스핀들 전력 | 3.5kW~7.5kW |

| 25 | 전기 스핀들 수 | >=3 |

| 26 | 전기 스핀들 속도 | 100r~40000r/min |

| 27 | 핸들 직경 | φ3~φ16mm |

| 28 | 작업 전압 | AC380V |

| 29 | 정격 전력 | >=12kW |

| 30 | 기계 크기 (길이*너비*높이) | ≤1800*2100*2490mm³ |

■ 제품 장점

6축 동시 가공: 버링 도구가 작업물의 필요한 각도에서 모든 부분에 도달하여 철저한 연마 및 청소를 보장합니다.

전문 버링 전문성: 사용자 요구에 맞춘 다양한 버링 도구 및 프로세스를 제공하여 최적의 구성과 소모품 비용 절감을 보장합니다.

도구 옵션:

수입 플로팅 블레이드 헤드: 긴 서비스 수명과 적응형 블레이드 크기를 갖춘 공압 플로팅 블레이드 헤드.

표준 강성 도구: 범용 밀링 커터, 리머, 트위스트 드릴 및 구형 커터를 포함합니다.

표준 유연한 도구: Ø3mm–Ø16mm 원형 파일, 평면 파일, 강철 브러시 및 세라믹 섬유 브러시를 포함합니다.

연마 및 연삭 도구: 플랩 휠, 연삭 휠, 천 휠 및 강철 와이어 휠과 같은 유연한 옵션을 포함합니다.

최적화된 도구 궤적: 선택적 교육 프로그래밍 기능으로 직관적인 구성을 허용합니다.

컴팩트 디자인: 통합 기능, 공간 효율적인 레이아웃 및 작은 발자국.

사용자 친화적: 인체공학적이며 조작, 유지보수 및 청소가 용이하며 강력한 보호 및 환경 고려 사항이 있습니다.

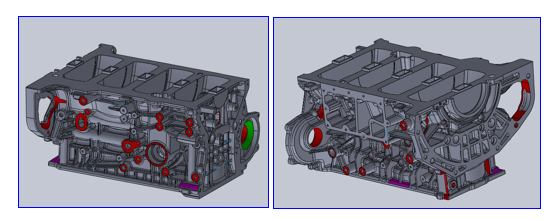

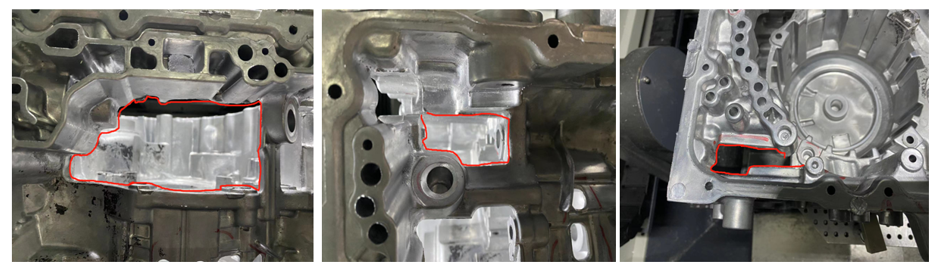

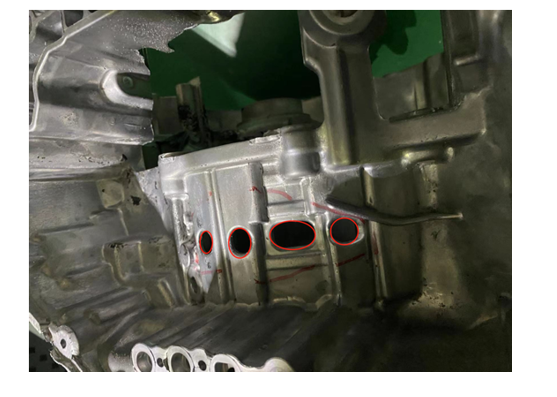

응용 사례: 실린더 블록 버링

목적: 실린더 블랭크의 여섯 면에서 버를 청소하여 수동 검사 및 청소 작업량을 줄입니다.

작업물 치수: 420 × 400 × 230 mm로 청소 영역이 표시되어 있습니다.

■ 응용 사례

실린더 블록 사례

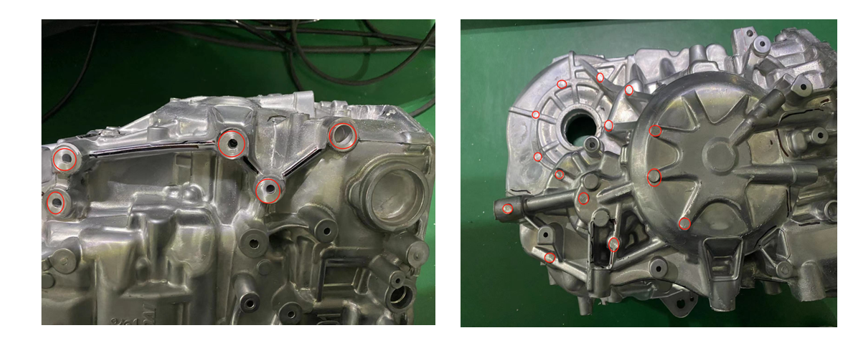

1. 장비 목적: 실린더 블랭크의 여섯 면에서 지정된 영역의 버 및 버를 청소하는 데 사용되며, 수동 검사 및 청소 작업량을 줄입니다.

2. 실린더 블랭크의 디버링 위치의 개략도는 아래에 표시되어 있습니다(참고용). 실린더 블랭크의 치수(420 * 400 * 230)와 세척 영역은 빨간색으로 표시되어 있습니다.

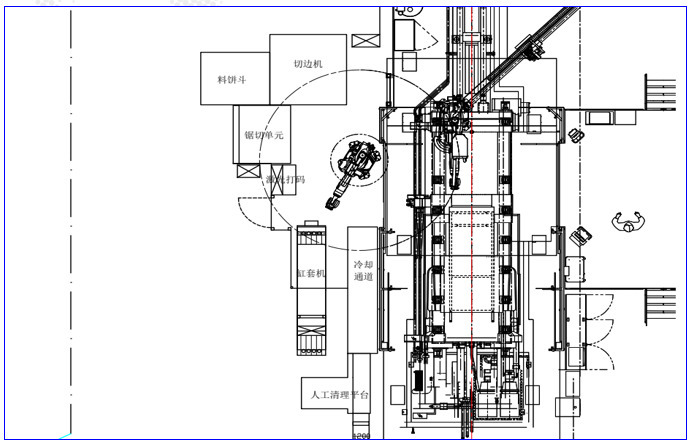

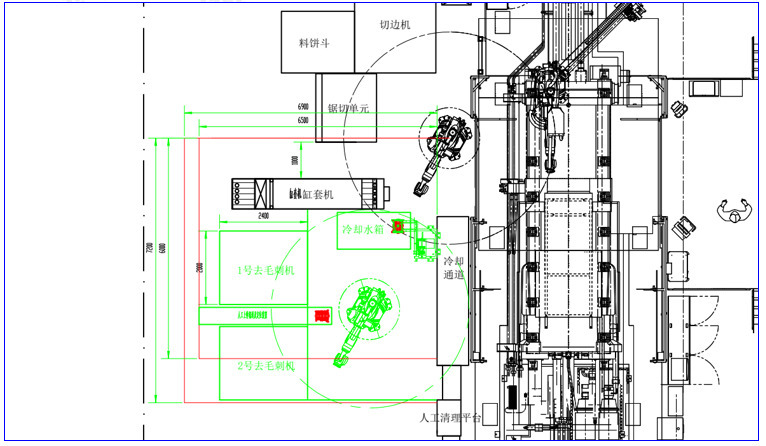

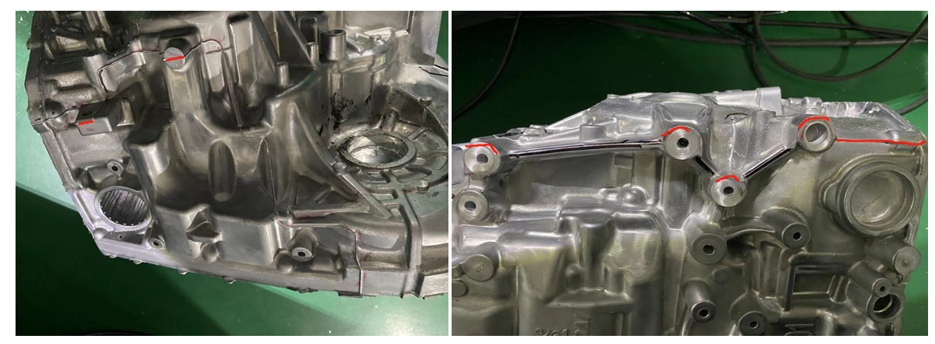

3. 디버링 장비는 다이캐스팅 기계의 하부 순서에 설치될 예정입니다. 다이캐스팅 기계의 원래 배치는 그림에 표시되어 있습니다(그림은 참고용입니다). 물 냉각 장치, 공구 벽, 고정 장치, 위치 결정 장치 등 디버링 장비의 관련 액세서리는 모두 로봇의 운동 반경 내에 있으며, 시간을 절약할 수 있는 방식으로 배치되어야 합니다. 새로 추가된 디버링 장비의 배치는 그림에 표시되어 있습니다.

| 일련 번호 | 개조 전 실린더 블록의 물류 프로세스 | 수정된 실린더 본체의 물류 프로세스 |

| 1 | 픽업 로봇이 다이캐스팅 기계에서 실린더 본체를 가져옵니다. | 픽업 로봇이 다이캐스팅 기계에서 실린더 본체를 가져옵니다. |

| 2 | 공냉 롤러 컨베이어 입구에서 픽업 로봇이 고정된 실린더 본체의 무결성 검사. | 공냉 롤러 컨베이어 입구에서 픽업 로봇이 고정된 실린더 본체의 무결성 검사. |

| 3 | 픽업 로봇이 실린더 본체를 절단기로 옮겨 재료 케이크를 절단합니다. | 픽업 로봇이 실린더 본체를 절단기로 옮겨 재료 케이크를 절단합니다. |

| 4 | 픽업 로봇이 절단기에서 조각을 가져와 다듬기 기계로 이동합니다. | 픽업 로봇이 절단기에서 조각을 가져와 다듬기 기계로 이동합니다. |

| 5 | 픽업 로봇이 다듬기 기계에서 실린더 본체를 가져와 자동 코딩 테이블에 놓습니다. | 픽업 로봇이 다듬기 기계에서 실린더 본체를 꺼내 물 냉각 장치 리프팅 메커니즘에 놓아 냉각합니다. |

| 6 | 자동 코딩 테이블이 코딩을 완료하고 실린더 본체를 리프팅 및 수평 이동 메커니즘을 통해 공냉 롤러 컨베이어에 놓습니다. | 물 냉각 장치의 리프팅 메커니즘이 물에 잠겨 실린더 본체를 지정된 온도로 냉각합니다. |

| 7 | 실린더 본체가 공냉 롤러 컨베이어를 통해 수동 세척 플랫폼으로 운반됩니다. | 물 냉각 장치의 리프팅 메커니즘이 상승하고, 디버링 유닛 로봇이 물 냉각 장치에서 실린더 본체를 집어 지역 세척을 위해 CNC로 보냅니다. |

| 8 | 실린더 본체를 수동으로 검사하고 세척합니다. | 디버링 유닛 로봇이 CNC에서 실린더 본체를 가져와 레이저 코딩을 위해 고정합니다. |

| 9 | 실린더 본체를 수동으로 물류 롤러 컨베이어에 놓고 다음 순서로 흐르게 합니다. | 디버링 유닛 로봇이 실린더 본체를 고정하고 공냉 롤러 컨베이어에 놓습니다. |

| 10 | 실린더 본체가 공냉 롤러 컨베이어를 통해 수동 세척 플랫폼으로 운반됩니다. | |

| 11 | 실린더 본체를 수동으로 검사합니다. | |

| 12 | 실린더 본체를 수동으로 물류 롤러 컨베이어에 놓고 다음 순서로 흐르게 합니다. |

다이 캐스팅 기계의 원래 레이아웃의 도식도 (사진은 참고용입니다)

다이 캐스팅 기계의 버링 장비 설치 도식도 (사진은 참고용입니다)

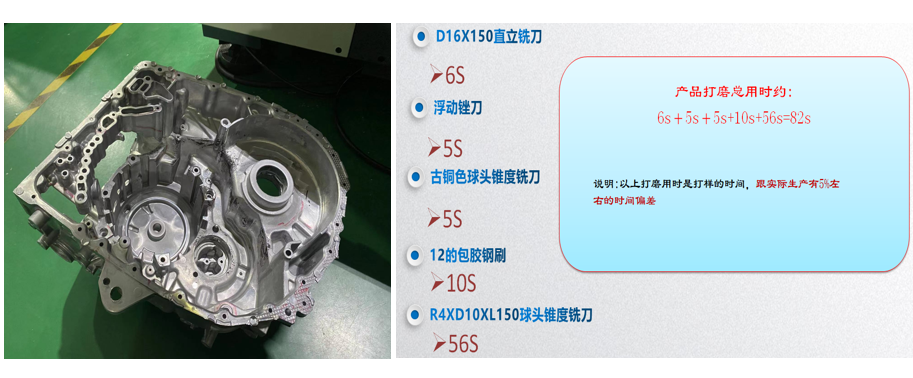

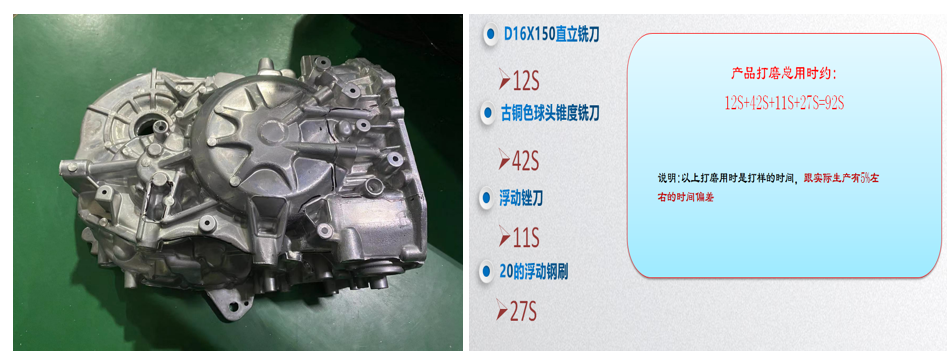

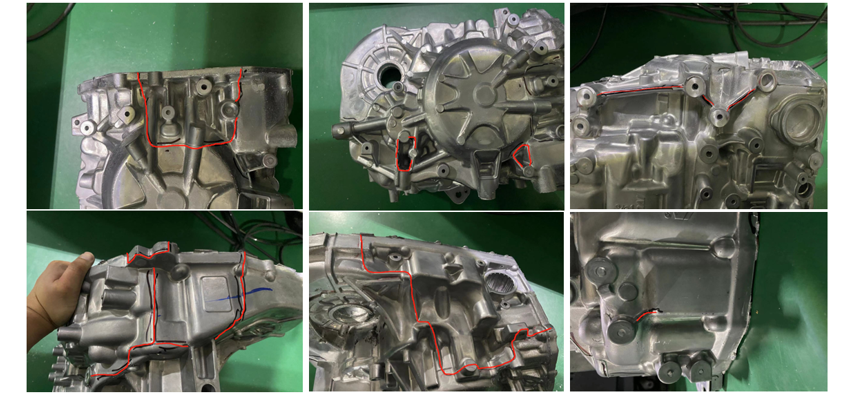

쉘의 정면도 및 제품의 총 연마 시간 요약.

D16X150 수직 밀링 커터를 사용하여 버를 처리하며, 6초가 소요됩니다.

구리 볼 볼 콘 밀링 커터를 사용하여 금형 선을 가공하며, 가공 시간은 약 5초입니다.

코팅된 강철 브러시를 사용하여 상단 핀 위치의 버를 제거하며, 10초가 소요됩니다.

파일을 사용하여 버를 제거하며, 5초가 소요됩니다.

R4XD10XL150 볼 엔드 테이퍼 밀링 커터를 사용하여 버를 처리하며, 56초가 소요됩니다.

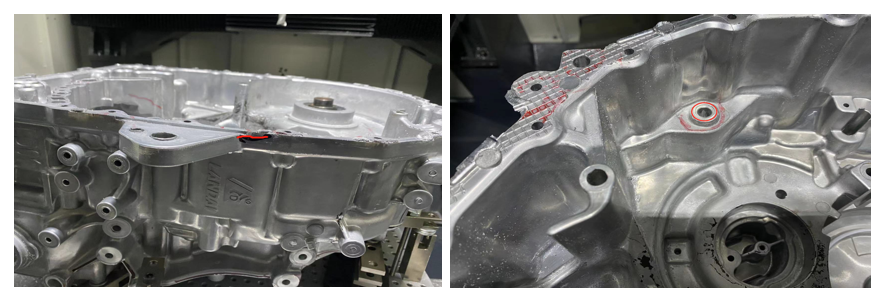

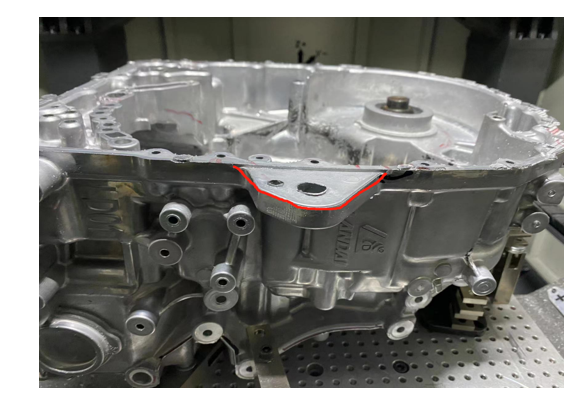

쉘의 뒷면도 및 제품의 총 연마 시간 요약.

D16X150 수직 밀링 커터를 사용하여 버를 가공하며, 가공 시간은 약 12초입니다.

구리 볼 볼 콘 밀링 커터를 사용하여 버를 처리하며, 42초가 소요됩니다.

플로팅 파일을 사용하여 버를 제거하며, 11초가 소요됩니다.

코팅된 강철 브러시를 사용하여 상단 핀 위치를 처리하며, 27초가 소요됩니다.

키워드: 6축 디버링 기계

6축 디버링 기계

분류